Planung

Gründung

Wachstum

Du bist hier

Das Kanbansystem ist die Schlüsselmethode, um in Zeiten sinkender Umsätze die Profitstabilität eines Unternehmens zu erhalten. Ziel dieser Methode ist es, die Produktions- und Logistikkosten drastisch zu reduzieren und den gesamten Produktionsprozess auf diese Einsparungsmaßnahmen abzustimmen.

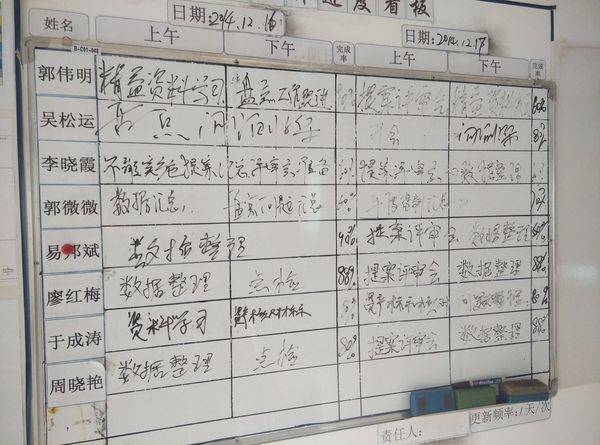

Das Kanban-System ist ein visuelles Steuerungssystem zur Optimierung des Materialflusses und der Produktion in Unternehmen. Es basiert auf dem Prinzip, dass Materialien nur dann nachgeliefert werden sollten, wenn sie tatsächlich benötigt werden. Durch den Einsatz von Karten, Signalen oder anderen visuellen Markierungen (Videoübertragung) wird der Fluss von Materialien und Informationen zwischen den verschiedenen Prozessschritten gesteuert. Jeder Arbeitsschritt hat eine begrenzte Anzahl von Kanban-Karten, die den aktuellen Bestand oder den Bedarf an Materialien anzeigen. Wenn ein Arbeitsschritt Material benötigt, nimmt er eine Kanban-Karte und sendet sie an den vorherigen Arbeitsschritt oder die Materialversorgung. Dadurch wird sichergestellt, dass Materialien nur bei Bedarf nachgeliefert werden, was Überproduktion und unnötige Lagerbestände vermeidet. Das Kanban-System verbessert die Effizienz, indem es den Materialfluss rationalisiert, Engpässe identifiziert und die Durchlaufzeiten reduziert.

Schon Ende der 1980er Jahre wurde die Kanbanmethode in Japan erfunden. In der Praxis findet sie dennoch in den meisten Unternehmen keine Anwendung. Auch wenn Verschlankungsprozesse in den letzten Jahren in Deutschland aufgrund veränderter wirtschaftlicher Situationen ständig Diskussionspunkt waren, so sind es weiterhin die Lieferengpässe oder auch die Maschinenstillstände, die gerade in der Autoindustrie bedeutsamen Raum einnehmen und die Profistabilität eines Unternehmens drastisch reduzieren.

Ziel von Kanban ist es, die Produktion zentral zu organisieren und so eine Optimierung der Prozesse zu erreichen. Um dieses Ziel zu gewinnen, sind unterschiedliche Arbeitsprozesse erforderlich.

Zunächst erfolgt eine Gesamtanalyse des aktuellen Arbeitsprozesses. In der Folge werden Arbeitsprozesse synchronisiert und weitgehend standardisiert, da diese Maßnahmen optimale Kosteneinsparungen und Fehlervermeidung gewährleisten. Die Anlagenverbesserung ist ein weiterer Prozess im Rahmen der Anwendung von Kanban. Schließlich müssen Verbesserungen umgesetzt werden und das Management muss eine prozessorientierte Haltung verinnerlichen.

Für die Optimierung im Rahmen der Kanban-Methodik ist es wichtig, dass Produktionsmittel eine optimale Auslastung erfahren und dass die Losgrößen, die von einer Produktionsstelle zur nächsten fließen, optimal ausgelotet sind. Bei Kanban sieht die Produktionsplanung allerdings einen umgekehrten als den bekannten Ablauf vor, denn hier ist es Aufgabe eines jeden Prozesses, das benötigte Material zu holen und nicht, es geliefert zu bekommen. So wird die optimale Produktion von kleinsten Losgrößen in geringer Durchlaufzeit ohne Wartezeiten erreicht.

Kanban bietet zahlreiche Vorteile für Unternehmen, die es in verschiedenen Branchen und Bereichen einsetzen. Hier sind einige der wichtigsten Vorteile von Kanban:

Verbesserte Transparenz:

Reduzierte Durchlaufzeiten:

Niedrigere Lagerbestände:

Reduzierte Verschwendung:

Verbesserte Produktqualität:

Flexibilität und Anpassungsfähigkeit:

Kontinuierliche Verbesserung:

Kanban bietet somit eine Vielzahl von Vorteilen, die zu einer effizienteren Produktion, einer verbesserten Produktqualität und einer erhöhten Kundenzufriedenheit führen. Durch die Einführung von Kanban können Unternehmen eine bessere Planung, eine erhöhte Flexibilität und eine kontinuierliche Optimierung ihrer Prozesse erreichen.

Kanban findet in verschiedenen Branchen und Bereichen Anwendung. Es ist nicht auf die Fertigungsindustrie beschränkt, sondern kann auch in anderen Bereichen erfolgreich eingesetzt werden. Hier sind einige Beispiele für die Einsatzbereiche von Kanban:

Fertigungsindustrie:

Softwareentwicklung:

Logistik und Supply Chain Management:

Dienstleistungssektor:

Projektmanagement:

Kanban bietet Flexibilität und Anpassungsfähigkeit, was es für verschiedene Bereiche attraktiv macht. Es kann an die spezifischen Anforderungen und Prozesse eines Unternehmens angepasst werden. Die visuelle Natur von Kanban ermöglicht eine einfache Kommunikation und Zusammenarbeit zwischen den Teammitgliedern und ermöglicht eine transparente Darstellung des Arbeitsfortschritts.

Durch die Verwendung von Kanban können Unternehmen eine verbesserte Effizienz, kürzere Durchlaufzeiten, bessere Planbarkeit und eine höhere Kundenzufriedenheit erreichen. Es fördert auch eine kontinuierliche Verbesserung der Prozesse und unterstützt den Wandel zu einer agilen und reaktionsfähigen Organisation.

In der folgenden Tabelle sind die Einsatzbereiche von Kanban zusammengefasst:

| Bereich | Beispiele für Anwendungen |

|---|---|

| Fertigungsindustrie | Automobilindustrie, Elektronikindustrie, Maschinenbau |

| Softwareentwicklung | Agile Softwareentwicklung, Projektmanagement, IT-Service-Management |

| Logistik und Supply Chain Management | Lagerverwaltung, Bestandsmanagement, Lieferkettenoptimierung |

| Dienstleistungssektor | Krankenhäuser und Gesundheitswesen, Callcenter und Kundenservice, Eventmanagement und Veranstaltungsplanung |

| Projektmanagement | Agile Projektmethoden (z. B. Scrum), Produktentwicklung, Eventplanung und -organisation |

Hinweis: Die Liste ist nicht abschließend, und Kanban kann in vielen weiteren Bereichen erfolgreich eingesetzt werden.

Hier müssen zunächst die Vorstellungen von der Produktion abgeklärt werden. Wichtig ist in diesem Rahmen die Klärung der Frage, inwieweit Markanforderungen jetzt und unter der Nutzung von Kanban erfüllt werden sollen. Die Strategiefrage ist eine weitere Fragestellung, die vor dem Einsatz von Kanban geklärt werden sollte, um unternehmensoptimierte Veränderungen erzielen zu können.

Auch wichtig ist die Mitarbeiterbeteiligung an den Veränderungsprozessen, die im Unternehmen geplant sind. Hier können von Mitarbeitern wertvolle Hinweise für Verbesserungen ausgehen.

Die Einführung von Kanban erfordert eine systematische Vorgehensweise, um einen reibungslosen Übergang und eine erfolgreiche Implementierung sicherzustellen. Hier sind die wichtigsten Implementierungsschritte von Kanban:

Analyse des aktuellen Zustands:

Festlegung der Kanban-Regeln und -Praktiken:

Schulung der Mitarbeiter:

Pilotprojekt oder Testphase:

Anpassung und Feinabstimmung:

Skalierung und Ausweitung:

Kontinuierliche Verbesserung und Lernen:

Die Implementierung von Kanban ist ein iterativer Prozess, der eine kontinuierliche Anpassung und Weiterentwicklung erfordert. Durch die schrittweise Einführung und kontinuierliche Verbesserung können Unternehmen die Vorteile von Kanban voll ausschöpfen und die Effizienz und Produktivität steigern.

Die Visualisierung und Dokumentation durch das Management bringt für Mitarbeiter letztlich nicht nur das Gefühl der Kontrolle, sondern eher das Empfinden, dass seitens des Managements Interesse an Abläufen besteht. So empfindet ein an der Produktion beteiligter Mitarbeiter die Kontrollfunktion des Managements bei guter Erklärung der Prozesse nicht als Überwachung, sondern viel eher als Unterstützung in der Umsetzung gemeinsamer Ziele, die bei Kanban auch im Vordergrund stehen.

Herausforderungen und Lösungen bei der Implementierung von Kanban:

Herausforderungen:

Lösungen:

Widerstand gegen Veränderungen

Integration mit bestehenden Systemen und Prozessen

Mangelnde Unterstützung seitens des Managements

Fehlende Expertise und Schulung

Anpassung an sich ändernde Anforderungen

Mangelnde Teamkommunikation und -zusammenarbeit

Indem diese Herausforderungen erkannt und mit den entsprechenden Lösungen angegangen werden, können Unternehmen die Implementierung von Kanban erfolgreich bewältigen. Es ist wichtig, einen ganzheitlichen Ansatz zu verfolgen und sowohl auf technische als auch auf soziale Aspekte zu achten, um die Akzeptanz und Wirksamkeit von Kanban zu maximieren.

Eine Vielzahl von Unternehmen hat bereits erfolgreiche Ergebnisse durch die Implementierung von Kanban erzielt. Hier sind einige Beispiele von Unternehmen, die von Kanban profitiert haben:

Toyota: Der Automobilhersteller Toyota hat Kanban in den 1950er Jahren eingeführt und damit den Grundstein für Lean Production und Just-in-Time-Produktion gelegt. Durch die Implementierung von Kanban konnten sie die Durchlaufzeiten reduzieren, die Bestände minimieren und die Produktqualität verbessern.

Spotify: Das Musik-Streaming-Unternehmen Spotify hat Kanban in der Softwareentwicklung angewendet. Durch die Visualisierung des Arbeitsfortschritts auf Kanban-Boards konnten sie Engpässe und Engstellen identifizieren und die Zusammenarbeit zwischen den Teams verbessern. Dadurch wurden kürzere Lieferzeiten und eine erhöhte Produktivität erreicht.

Zara: Die Modekette Zara nutzt Kanban in ihrer Supply Chain, um den Materialfluss und die Produktion zu optimieren. Durch die Implementierung von Kanban konnten sie ihre Lagerbestände reduzieren und schnell auf sich ändernde Modetrends reagieren. Dies führte zu einer höheren Kundenzufriedenheit und einem Wettbewerbsvorteil.

Siemens: Der Technologiekonzern Siemens hat Kanban in der Produktion eingeführt, um die Prozesse zu optimieren und die Produktivität zu steigern. Durch die Visualisierung des Arbeitsflusses konnten sie Engpässe erkennen und beheben, was zu einer effizienteren Produktion und einer verbesserten Qualität führte.

Diese Erfolgsbeispiele zeigen, dass Kanban in verschiedenen Branchen und Bereichen positive Ergebnisse erzielen kann. Durch die Anpassung von Kanban an die spezifischen Bedürfnisse und Anforderungen eines Unternehmens können Effizienzsteigerungen, kürzere Durchlaufzeiten und verbesserte Produktqualität erreicht werden. Es ist wichtig zu beachten, dass die erfolgreiche Implementierung von Kanban kontinuierliche Anpassungen, Lernen und Verbesserungen erfordert, um die Vorteile vollständig zu realisieren.

Um von den Vorteilen von Kanban zu profitieren und es in Ihrem Unternehmen erfolgreich einzuführen, sollten Sie die folgenden Schritte befolgen:

Informieren Sie sich: Lesen Sie weiter über Kanban und vertiefen Sie Ihr Verständnis für diese Methode. Erfahren Sie mehr über ihre Prinzipien, Anwendungen und Best Practices. Siehe wikipedia

Analysieren Sie Ihre Prozesse: Untersuchen Sie Ihre aktuellen Arbeitsabläufe und identifizieren Sie Engpässe, Verschwendung und Verbesserungspotenziale. Machen Sie sich klar, welche Bereiche von Kanban profitieren könnten.

Schaffen Sie Bewusstsein: Kommunizieren Sie die Vorteile von Kanban gegenüber Ihren Mitarbeitern und dem Management. Erklären Sie, wie Kanban die Effizienz steigert, Durchlaufzeiten verkürzt und die Produktqualität verbessert.

Bilden Sie Ihr Team aus: Investieren Sie in Schulungen, um Ihr Team mit den Grundlagen von Kanban und den entsprechenden Tools vertraut zu machen. Fördern Sie das Verständnis für die Prinzipien und die Anwendung von Kanban.

Starten Sie mit einem Pilotprojekt: Wählen Sie einen geeigneten Arbeitsbereich oder ein Team aus, um Kanban zunächst zu testen. Implementieren Sie Kanban in diesem Bereich und überwachen Sie die Ergebnisse und Erfahrungen.

Lernen und Anpassen: Nutzen Sie die gewonnenen Erkenntnisse und Erfahrungen aus dem Pilotprojekt, um das Kanban-System zu verbessern und es an die spezifischen Bedürfnisse Ihres Unternehmens anzupassen. Kontinuierliche Verbesserung ist der Schlüssel zum Erfolg.

Skalieren Sie die Implementierung: Weiten Sie den Einsatz von Kanban schrittweise auf weitere Bereiche und Teams aus. Fördern Sie den Wissensaustausch und die Zusammenarbeit zwischen den Teams, um das volle Potenzial von Kanban auszuschöpfen.

Bleiben Sie aktiv: Halten Sie sich über neue Entwicklungen und Best Practices im Bereich Kanban auf dem Laufenden. Nehmen Sie an Schulungen teil und bleiben Sie offen für kontinuierliches Lernen und Verbesserungen.

Jetzt liegt es an Ihnen, die Initiative zu ergreifen. Lesen Sie weiter über Kanban, setzen Sie die ersten Schritte in die Tat um und beobachten Sie die positiven Auswirkungen auf Ihre Prozesse und Ergebnisse. Starten Sie noch heute Ihre Reise mit Kanban, um eine effiziente, optimierte und erfolgreiche Arbeitsweise zu erreichen.